Sisälogistiikka on tehtaan, terminaalin, tai varaston aitojen sisäpuolella tapahtuvaa materiaali- ja informaatiovirtojen hallintaa sekä niiden kehittämistä.

Käytännössä sisälogistiikka on usein tavaroiden vastaanottoa, hyllytystä, siirtoja, keräilyä, pakkaamista, lastaamista ja kierrätystä. Apuna tehtävissä käytetään usein erilaisia trukkeja, kuormankantajia sekä tietojärjestelmiä. Osassa tehtäviä voi käyttää myös erilaisia automaatioratkaisuja, esim. varastoautomaatteja, AGV-trukkeja, mobiilirobotteja sekä keräily- tai palletointirobotteja.

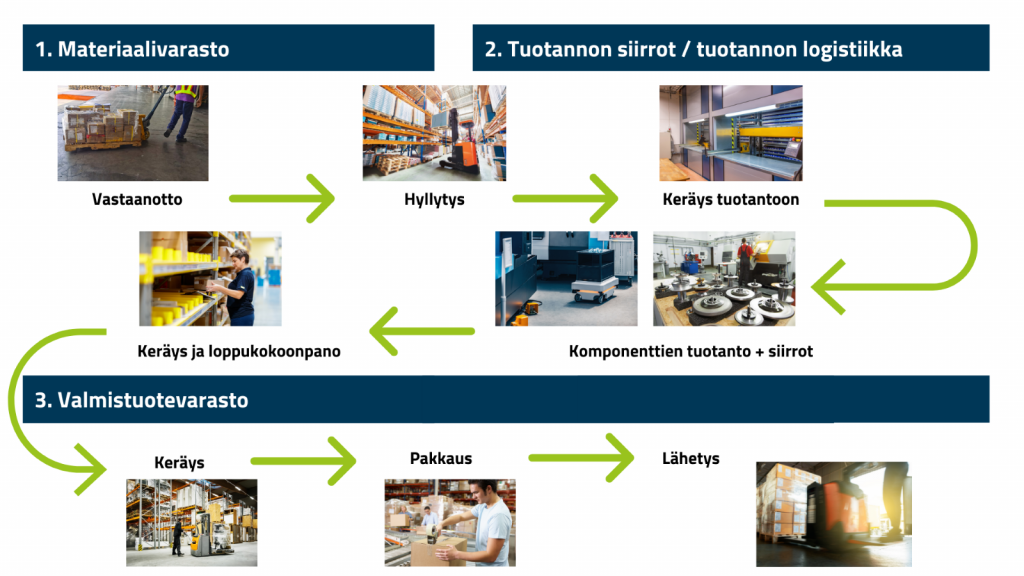

Sisälogistiikan prosessit

Ensimmäinen vaihe on tavaran vastaanotto. Saapuva tavara puretaan ajoneuvosta tulopisteessä. Tämän jälkeen tavaran kunto ja määrä tarkastetaan ja tavara kirjataan tietojärjestelmään saapuneeksi. Tavaroiden vastaanoton jälkeen ne siirretään varastopaikalle. Tuotannonohjauksen tai asiakastilauksen perusteella suoritetaan keräilyt joko tuotantoon tai suoraan lähettämöön. Keräilyn tai tuotannon valmistuttua tilauksen tavarat yhdistetään ja pakataan, minkä jälkeen valmis lähetys voidaan lastata lähtöpisteessä.

Tuotannollisessa yrityksessä logistiikaksi ymmärretään joskus vain vastaanottoon ja lähettämiseen liittyvät toiminnot sekä niiden suorittajat. Tuotannossa tapahtuu kuitenkin paljon siirtoja, jotka kaikki ovat osa sisälogistiikkaa, ja tuotantoon voi myös muodostua välivarastoja. Useimmiten nämä siirrot ja välivarastot eivät itsessään tuota mitään lisäarvoa. Tämän takia siirtoja, välivarastoja ja kosketuksia tulisi olla mahdollisimman vähän. Lisäksi siirtojen tulisi tapahtua mahdollisimman lyhyillä välimatkoilla ja kulkea pääosin vain yhteen suuntaan. Vaikka lean-opeissa varastoinnin katsotaankin olevan hukkaa, välivarastojen tarve on arvioitava tapauskohtaisesti. Monesti välivarastot nimittäin toimivat prosessissa puskurina tasoittaen työvaiheiden välistä vaihtelua. Ne myös estävät tarpeetonta tyhjäkäyntiä, kunhan prosessi toimii hyvin imuohjattuna.

Vastaanotto

Vastaanoton resursointia helpottaa, jos järjestelmästä nähdään etukäteen, mitä pitäisi milloinkin olla tulossa, ja jos erien saapumiseen voidaan itse vaikuttaa. Parhaassa tapauksessa tavarantoimittajalta saadaan saapumisilmoitus, joka kertoo melko tarkkaan, mitä on tulossa ja milloin. Vastaanoton läpimenoaika kertoo yleensä paljon vastaanoton tehokkuudesta ja sen prosessin toimivuudesta.

Parhaimmillaan kuorman kollitarrassa olevaan SSCC-viivakoodiin on liitetty tieto siitä, mitä tuotetta kolli sisältää, kuinka paljon ja mille ostotilaukselle. Tällöin kolli on mahdollista vastaanottaa niin, että siitä luetaan viivakoodi. Sen jälkeen esimerkiksi tabletilla tai trukkipäätteellä oleva järjestelmä kysyy, onko kyseessä oikea tuote ja oikea määrä. Jos kaikki täsmää, vastaanoton voi tehdä yhdellä napinpainalluksella. Tällöin vastaanoton läpimenoaika on minuutteja. Tämä toki edellyttää edistynyttä tietojärjestelmää sekä hyvää yhteistyötä ja luottamusta tavarantoimittajien kanssa, jotta tuotteet on myös pakattu siten, että ne on mahdollista hyllyttää ilman lavojen tai laatikoiden purkamista tai muuta uudelleenkäsittelyä.

Saapuneet lähetykset seisovat kuitenkin vastaanotossa odottamassa käsittelyä usein vuorokauden tai jopa pidempään, eikä järjestelmässä vielä näy, että tuotteet ovat jo fyysisesti saapuneet. Lähetykselle saatetaan ottaa järjestelmästä erikseen vastaanottolista, jonka kanssa kuorma käydään läpi ja vastaanotetaan järjestelmään rivi kerrallaan. Kaikilla käyttäjillä ei aina ole omia käyttäjätunnuksia järjestelmään, vaan kirjaukset tehdään yhteisillä tunnuksilla. Tällöin järjestelmästä ei voida suoraan nähdä, kuka on tehnyt mitäkin ja kuinka kauan siinä on mennyt. Kun tuote on vastaanotettu järjestelmään, sille on hyvä tulla esimerkiksi vastaanotto- tai kollitarra. Tällöin nähdään myös visuaalisesti, että tuote on otettu vastaan, sekä mahdollisesti myös, mitä siinä on ja milloin erä on tullut.

Hyllytys

Kun saapunut tuote on otettu vastaan, vuorossa on varastointi eli hyllytys. Sen voi tehdä joko sama tai eri henkilö, joka on suorittanut vastaanoton. On ratkaistava tilannekohtaisesti, mikä on paras tapa toimia. Asiaan vaikuttavat suoritettavien varastointitehtävien määrä, varastoitavien tuotteiden koko sekä varaston koko ja tyyppi. Pienessä varastossa voi olla tehokkainta viedä tuotteet suoraan hyllyyn. Sen sijaan suuremmassa varastossa yksittäisten erien vieminen hyllyyn on usein tehotonta. Tällöin voi olla parempi kerätä useampi erä odottamaan varastointia ja viedä ne kaikki kerralla hyllyyn esimerkiksi trukilla.

Joskus tuotteet viedään hyllyyn saakka jo ennen kuin järjestelmään tehdään vastaanottokuittaus. Nykyaikaisessa varastonhallintajärjestelmässä tuotteen vastaanotto tehdään yleensä ensin vastaanottoalueelle, josta suoritetaan varastointi hyllyyn järjestelmän ehdottamalle paikalle. Jos vastaanoton tehnyt henkilö ei suorita hyllytystä, erilaisille varastointitehtäville voi olla omat jonot, joihin kertyneet tehtävät näkyvät järjestelmässä. Hyllytettävässä kollissa on tarra, jonka viivakoodi kertoo luettaessa, minne se järjestelmän mielestä pitää hyllyttää. Tällöin järjestelmästä voidaan nähdä hyllytetyt tuotteet/kollit, kuinka monta varastointia on tehty, kuka niitä on suorittanut ja miten kauan siihen on mennyt aikaa. Jonoon kertyvät tehtävät usein tehostavat toimintaa, sillä henkilö pystyy suorittamaan useita samankaltaisia tehtäviä peräkkäin ilman, että hänen täytyy esimerkiksi kysyä seuraavaa tehtävää esihenkilöltään.

Varastopaikat ja saldot

Hyvässä järjestelmässä on mahdollista käyttää dynaamisia varastopaikkoja, jolloin tuotteet ovat aina optimaalisella keräilypaikalla ja tilankäyttö on erittäin joustavaa. Tämän toimiminen kuitenkin yleensä edellyttää, että tuotteiden perustiedot, niin sanottu master data, ovat järjestelmässä kunnossa.

Dynaamisella varastopaikalla tarkoitetaan sitä, että tuotteilla ei ole kiinteitä varastopaikkoja, vaan järjestelmä määrittelee jokaiselle saapuneelle erälle optimaalisen vapaan varastopaikan.

Tällöin varasto on yleensä jaettu erilaisiin lohkoihin, joihin järjestelmä sijoittelee tuotteet niiden kiertoluokkien ja fyysisten ominaisuuksien perusteella. Kiertoluokat taas määräytyvät sen mukaan, kuinka monta kertaa tuotteita on kerätty. Kiertoluokalla tarkoitetaan tässä siis tuotteen ottokertoja, eikä sitä pidä sekoittaa varaston kiertonopeuteen.

Nopeimmin kiertävät tuotteet sijoitetaan parhaille keräilypaikoille ja hitaimmin kiertävät perimmäisimpään nurkkaan ja ylimmälle hyllylle. Lisäksi osa hyllystä voi olla määritettynä keräilyalueeksi ja osa varapaikka-alueeksi, josta täydennetään keräilyaluetta. Kun keräilyalueen hyllystä loppuu jokin tuote, se paikka vapautuu täysin ja seuraava erä samaa tuotetta kerätään toiselta paikalta. Täten tuotteiden sijainti muuttuu dynaamisesti. Tämä on myös erittäin hyvä järjestelmä tuotteiden erähallinnan kannalta, sillä jokainen erä kerätään omalta paikaltaan ja FIFO-periaate (First In – First Out) toimii varmasti. Varastoautomaatit käyttävät yleensä dynaamisia varastopaikkoja, jollei niitä ole erikseen määritetty käyttämään kiinteitä paikkoja.

Monesti käytössä ovat kuitenkin kiinteät varastopaikat, jolloin sama tuote on aina samalla paikalla. Tällöin tuotteiden sijoittelun optimointia täytyisi tehdä manuaalisesti vähintään kerran tai pari vuodessa. Näin nopeasti kiertävät tuotteet olisivat parhailla keruupaikoilla ja hitaasti kiertävät huonoimmilla paikoilla, tai ne poistettaisiin kokonaan. Lisäksi tuotteet olisivat varastoitavaan määrään nähden oikean kokoisella varastopaikalla.

Joissakin toiminnanohjausjärjestelmissä käytetään dynaamisten ja kiinteiden keräilypaikkojen välimuotoa, jossa tuotteelle ei periaatteessa ole kiinteää keräilypaikkaa. Tällöin järjestelmä toimii siten, että jos tuotetta ei ole ennestään hyllyssä, järjestelmä tarjoaa hyllytettäessä ensimmäisen vapaan paikan. Järjestelmä ei kuitenkaan huomioi tässä tuotteen kiertoluokkaa tai muitakaan ominaisuuksia. Jos tuotetta on ennestään hyllyssä, järjestelmä voi ehdottaa tuotteen hyllyttämistä samalle paikalle, missä sitä jo on. Järjestelmä voi sallia myös usean eri tuotteen hyllyttämisen samalle paikalle. Tämä voi olla perusteltua, jos nämä tuotteet kuluvat samaan tahtiin ja niitä kerätään yleensä samanaikaisesti. Jos näin ei kuitenkaan ole, olisi parempi sijoittaa tuotteet omille paikoilleen, esimerkiksi pientavarahyllyyn. Tuotteiden keräily on tarkempaa ja helpompaa, kun jokaisella tuotteella on oma varastopaikkansa.

Pahimmillaan tuotteiden paikkoja ei näy järjestelmässä ollenkaan, vaan niiden sijainnit ovat muistin varassa. Tällöin toiminta on käytännössä täysin riippuvainen työntekijöiden muistista, mikä aiheuttaa suuren riskin. Järjestelmässä näkyvät paikat kertovat heti ilman etsimistä, missä tuote sijaitsee. Ne myös ohjaavat työntekijää hyllyttämään oikeaan paikkaan ja keräämään oikealta paikalta, mikä tehostaa toimintaa ja vähentää virheiden määrää.

Tuotteiden saldo näkyy hyvässä järjestelmässä paikkakohtaisesti, joissakin jopa kolli- tai eräkohtaisesti. Tällöin järjestelmästä näkee helposti kaikki sijainnit, joissa kyseistä tuotetta on, ja kuinka paljon sitä on. Pahimmillaan tuotteiden saldoja ei näe järjestelmästä ollenkaan, vaan niitä seurataan visuaalisesti tai esimerkiksi erillisten taulukoiden avulla. Joissakin järjestelmissä tuotteelle on määritetty yksi paikka ja tuotteen koko saldo on sillä paikalla, vaikka tuotetta olisi myös muualla. Nämä muut sijainnit ovat pahimmillaan muistin varassa, jolloin riskinä on tuotteiden häviäminen ja se, että tuotteiden etsimiseen kuluu aikaa. Tämä aiheuttaa haasteita myös tuotteita inventoitaessa.

Monesti tuotannossa on linjavarastoja, joiden tuotteet eivät ole järjestelmässä saldoilla. Suuren linjavaraston käyttöä perustellaan usein projektiluonteisella toiminnalla. Tällöin kaikkia tuotteita ja niihin tarvittavia komponentteja ei ole voitu määrittää tuotteen rakenteelle tai tuotteen rakenne ei pidä paikkaansa. Linjavaraston saldotietoja päivitetään usein viipeellä, esimerkiksi inventointien kautta. Jos linjavaraston täydentäminen on visuaalisen tai manuaalisen seurannan varassa, tuote voi helpommin päästä loppumaan kesken ja tuotanto seisahtua hyvinkin mitättömän osapuutteen vuoksi.

Linjavarastoja täydennetään esimerkiksi varsinaisesta varastosta tai suoraan tilaamalla toimittajalta. Näissä täydennyksissä on hyvä käyttää kanbania eli kaksilaatikkojärjestelmää. Tällöin tuotetta on laitettu laatikkoon sen verran kuin sitä kuluu siinä ajassa, kun sitä kestää saada lisää. Laatikkoja on hyllyssä kaksi. Kun ensimmäinen laatikko on tyhjenemässä, tuotetta tilataan lisää ja toinen laatikko otetaan käyttöön. Kun toinen laatikko on tyhjentynyt, hyllyyn on taas ehtinyt tulla täysi laatikko tilalle. Täysi laatikko otetaan aina käyttöön edellisen tyhjennyttyä. Joissakin varastoissa täydentämisvastuu on ulkoistettu tavarantoimittajalle, joka seuraa säännöllisin väliajoin tuotteiden menekkiä ja tuo tarvittaessa lisää. Tähän on jo olemassa erilaisia edistyneitä, esimerkiksi RFID-teknologialla toteutettuja kaksilaatikkoratkaisuja. Niissä tyhjä laatikko laitetaan tiettyyn paikkaan, jossa on RFID-lukija, ja siitä syntyy täydennyspyyntö tavarantoimittajalle.

Keräilyprosessi

Hyvässä keräilyprosessissa järjestelmä ohjaa toimintaa ja prosessin eri vaiheet sekä kulkeminen paikasta toiseen on optimoitu. Keräilyn apuna käytetään oikeanlaisia laitteita tai kuormankantajia. Päävarasto on erillään tuotannosta, eivätkä tuotannon henkilöt tee itse keräilyä tai siirrä tuotteita paikasta toiseen. Tuotteiden sijoittelu ja varastointitavat on optimoitu tuotteiden ominaisuuksien, ottokertojen sekä keräilyn tehokkuuden ja tarkkuuden kannalta.

Valmistavassa yrityksessä on usein kaksi eri keräilyprosessia: keräily tuotantoon sekä valmistuotteiden keräily lähetettäväksi. Yhä useammin valmistuotevarastoja pyritään välttämään ja tuotteet valmistetaan suoraan tilaukseen. Tällöin valmiita tuotteita ei varastoida eikä kerätä enää ollenkaan, vaan ne lähetetään niiden valmistuttua suoraan asiakkaalle. Varastosta tehtävän tuotantoon keräilyn lisäksi asentaja/tuotantotyöntekijä kerää usein osan komponenteista itse esimerkiksi työpisteen vieressä sijaitsevasta linjavarastosta tai supermarketista työohjeen tai tarpeen mukaan. Linjavarastossa on usein esimerkiksi kiinnitystarvikkeita tai muita pienosia.

Itse keräily voidaan jakaa keräilyyn manuaalivarastosta ja keräilyyn automaattivarastosta. Näistä kerätyt tuotteet voidaan myös yhdistää esimerkiksi siten, että manuaalivarastosta kerännyt noutaa kierroksellaan toisen henkilön automaattivarastosta keräämät tuotteet ja yhdistää ne samaan lähetykseen.

Keräily manuaalivarastosta

Manuaalivarastosta keräily tapahtuu parhaimmillaan mobiilipäätteen, tabletin tai puheohjauksen avulla. Se kertoo kerääjälle, minne pitää mennä, mitä kerätä ja kuinka paljon. Järjestelmä antaa suoritettaviksi siihen määritettyjen prioriteettien mukaan kiireisimmät tehtävät. Kerättyjen rivien kuittaaminen tapahtuu lähes reaaliaikaisesti, kun tuote on otettu keräilypaikalta. Näin paikan varastosaldo on järjestelmässä aina ajan tasalla. Joissakin pientavaravarastoissa käytetään myös valo-ohjattua keräilyä.

Hieman vanhempi ratkaisu on käyttää järjestelmästä tulostettuja keräilylistoja, joissa yleensä näkyvät tuotteiden keräilypaikka, tuotetiedot sekä kuinka paljon tuotetta pitää kerätä. Monesti järjestelmä laittaa listan rivit oikeaan keräilyjärjestykseen, mutta niin ei ole kaikissa järjestelmissä. Tulostettujen keräilylistojen priorisointi kiireellisyyden mukaan joudutaan usein tekemään manuaalisesti. Kun listan tuotteet on fyysisesti kerätty, ne käydään kuittaamassa kerätyiksi myös järjestelmään. Tällöin paikkojen saldot päivittyvät aina hieman viipeellä.

Näissä molemmissa tavoissa hyvä järjestelmä pystyy myös yhdistämään lyhyitä keräilyjä ryhmäkeräilyksi, jolloin samalla keräilykierroksella voidaan kerätä usean tilauksen tuotteita. Tämä tehostaa toimintaa siihen nähden, että eri tilausten tuotteet käytäisiin keräilemässä erikseen. Ryhmäkeräily vaatii kuitenkin kerättäessä järjestelmällisyyttä, tuotteiden merkintää tai esimerkiksi keräilyä merkittyihin laatikoihin/hyllyihin, jotta eri tilausten tuotteet eivät mene sekaisin.

Kuormalavahylly ja pientavarahylly

Manuaalivaraston yleisimmät tyypit ovat kuormalavahylly ja pientavarahylly. Pienessä varastossa näistä molemmista voidaan tehdä keräilyä työnnettävän keräilykärryn kanssa melko tehokkaasti, kunhan lavahyllystä kerättävät tuotteet ovat alimmilla tasoilla eikä tuotteen koko tai paino vaadi muunlaista käsittelyä. Suuremmassa varastossa koko aluetta kerättäessä kävellen tehtävä keräily käy turhan hitaaksi, jolloin jonkinlainen keräilytrukki nopeuttaa toimintaa. Keräilytrukkeja on montaa tyyppiä, ja niistä ylemmäs nousevat mahdollistavat myös ylempien hyllytasojen keräilyn. Niiden avulla voidaan välttää sitä, että kuormalava jouduttaisiin nostamaan trukilla hyllystä alas keräilyä varten ja sitten takaisin ylös keräilyn jälkeen. Harvoin toistuville keräilyille tämä on vielä hyväksyttävää, mutta päivittäin tehtynä se on turhan hidasta.

Joissakin tapauksissa pienten määrien, täysien laatikkojen ja täysien lavojen keräily on perusteltua erottaa toisistaan, mutta se on harkittava tapauskohtaisesti. Muita hyllytyyppejä ovat muun muassa ulokehylly (pitkälle tavaralle) ja läpivirtaushylly, jotka keräilyprosessin kannalta eivät juuri eroa lavahyllystä.

Keräily automaattivarastosta

Automaattivarastosta keräilyssä kone tuo yleensä kerättävän tavaran ihmisen luokse, mikä vähentää työntekijän liikkumisen tarvetta ja usein tehostaa toimintaa. Automaattivaraston avulla säästetään yleensä myös tilaa manuaalivarastoon verrattuna, sillä tavaran käsittelyyn ei tarvitse varata leveitä käytäviä. Varastoautomaatteja on erilaisia, ja myös niiden keräilyteho vaihtelee suuresti. Useimmiten automaateista keräily on manuaalista keräilyä tehokkaampaa ja siinä tehdään vähemmän keräilyvirheitä.

Parhailla varastoautomaateilla keräilytehot ovat 300–500 riviä tunnissa per henkilö. Vastaavasti manuaalisessa pientarvikehyllyn keräilyssä päästään parhaimmillaan noin 100 riviin tunnissa per henkilö ja keräilytrukilla tehdyssä lavavaraston kappalekeräilyssä taas parhaimmillaan noin 70 riviin tunnissa per henkilö.

Alusta-automaatti

Alusta-automaatti (esim. Kasten Tornado, SSI Schäfer LOGIMAT, Weland Solutions Compact) on yksi yleisimmistä pienelle tavaralle soveltuvista automaattivarastotyypeistä. Ne ovat hankintahinnaltaan melko edullisia, ja niillä saadaan suuri määrä pieniä tuotteita pieneen pinta-alaan erityisesti korkeissa varastoissa. Ulkoisesti ja tilankäytöllisesti ne muistuttavat perinteisiä paternostereita. Alusta-automaatissa on kuitenkin nimensä mukaisesti useita koko laitteen levyisiä alustoja, joille mahtuu useita tuotteita, kun taas paternosterissa tasot ovat kiinteästi toisiinsa kiinnitettyjä ja pyörivät laitteessa kuin pystysuuntainen telaketju. Paternosterissa oikean tason tuleminen keräily-/syöttöaukolle saattaa kestää kauan, jos taso tulee täysin vastakkaiselta puolelta. Alusta-automaatissa taas hissi siirtää yhden alustan kerrallaan keräily-/syöttöaukolta automaatin sisällä olevaan hyllyyn tai päinvastoin.

Parhaat laitteet optimoivat tasojen sijaintia sen mukaan, kuinka usein taso käy keräily-/syöttöaukolla ja kuinka korkeaa tavaraa tasolla on. Alusta-automaattiin voi sijoittaa erikokoisia kappaleita, mutta rajoittavina tekijöinä toimivat alustan koko ja sille sallittu kuorma. Lisäksi alustalla olevien tavaroiden korkeus vaikuttaa siihen, kuinka monta alustaa automaatin sisään saadaan mahtumaan. Monesti tuotteet laitetaan alusta-automaattiin vakiokokoisiin muovilaatikoihin, joita voi olla käytössä muutamaa eri kokoa. Tällöin järjestelmä pystyy parhaiten optimoimaan tilankäyttöä ja tuotteiden sijoittelua automaatissa.

Tuotteiden sijoittelulla on suuri merkitys alusta-automaattien keräilytehokkuuteen. Parhaimmillaan alusta-automaateilla päästään 150 keräilyriviin tunnissa per henkilö. Samalle tasolle kannattaa sijoittaa sellaisia tuotteita, jotka kerätään usein samaan tilaukseen. Tällöin ne saadaan kerättyä yhdellä kertaa, kun taso on tuotu kerättäväksi. Jos automaatteja on enemmän kuin yksi, menevimpiä tuotteita kannattaa sijoittaa useaan automaattiin eikä vain yhteen, jotta kaikille automaateille on töitä. Tällöin menevimpiä tuotteita on saatavilla myös, jos jokin automaatti menee epäkuntoon.

Alusta-automaattien paras keräilyteho saavutetaan kahdella tai kolmella automaatilla, jotka on integroitu järjestelmään ja joilla pystytään tekemään ryhmäkeräilyä. Tällöin järjestelmä pystyy automaattisesti hakemaan viereiseen automaattiin kerättävän tason valmiiksi sillä aikaa, kun toisessa on keräily käynnissä. Näin kerääjä pystyy edellisen keräilyn suoritettuaan jatkamaan heti seuraavaan keräilyyn. Sillä aikaa edellinen automaatti hakee jo seuraavaa tasoa kerättäväksi. Tämä tietenkin edellyttää, että kerättäviä rivejä on sen verran paljon, että niitä voidaan kerätä useita peräkkäin. Jos automaatista kerättäviä rivejä on päivän aikana vain vähän, voi olla tehokkainta kerätä ne kaikki samalla kerralla. Yhden tai kahden rivin keräily sitä mukaa kuin niitä järjestelmään tulee on melko tehotonta, eikä sitä kannata tehdä ilman erityistä syytä (esim. kiireellinen noutotilaus).

Monesti alusta-automaattia ei kuitenkaan ole integroitu järjestelmään, jolloin keräilyä tehdään manuaalisella ohjauksella keräilylistan mukaan. Tällöin kerääjä yleensä odottelee automaatilla sitä, että kone tuo seuraavan tason. Usein automaatti on järjestelmässä vain yksi varastoalue, jonka tuotteiden sijainnit näkyvät vain automaatin omassa järjestelmässä tai jopa erillisessä taulukossa.

Alusta-automaatteihin ei yleisesti ottaen pysty hyllyttämään tavaraa silloin, kun niissä on keräily käynnissä. Tämä on syytä huomioida toiminnan päivittäisessä suunnittelussa. Hyvin optimoituna keräily on kuitenkin sen verran tehokasta, ettei sitä tarvitse tehdä koko työaikaa. Tällöin myös hyllytykselle voidaan jättää riittävästi aikaa.

Alusta-automaattien lisäksi on olemassa erilaisia pienempien tuotteiden käsittelyyn tarkoitettuja varastoautomaatteja. Niissä käsitellään enintään 60 × 40 × 45 cm:n kokoisia laatikoita, joiden maksimipaino on yleensä 30 kg:n luokkaa. Nämä laatikot voidaan usein vielä jakaa esimerkiksi kahteen, neljään tai kahdeksaan pienempään osaan, joissa voi olla eri tuotteita. Tällaisia varastoautomaatteja ovat muun muassa miniload-, shuttle-, autostore- ja agilon-järjestelmät.

Pienempien tuotteiden käsittelyyn tarkoitettuja varastoautomaatteja ohjataan aina varastonhallintajärjestelmällä. Järjestelmä voi olla joko laitetoimittajan oma tai muuallakin varastossa käytössä oleva, jonka pystyy yleensä integroimaan automaattiin. Automaateissa on yleensä erilliset vastaanotto- ja keräilyasemat, jolloin hyllytystä ja keräilyä voidaan tehdä samanaikaisesti. Miniload on jo hieman väistyvää teknologiaa, kun taas shuttlet ovat selvästi yleistyneet. Niillä päästään parhaimmillaan jopa 500 keräilyriviin tunnissa per henkilö. Rakennettavan miniload- tai shuttle-järjestelmän koko on yleensä vähintään 40 000 laatikkoa.

Lavatavaralle on logistiikkakeskuksissa ja suurissa tehtaissa käytössä erilaisia hyllystöhissejä. Niitä on esimerkiksi Inex Partnersin logistiikkakeskuksessa ja Ponssen tehtaassa. Lisäksi pienemmissä tehtaissa on käytössä pienempiä hyllystöhissejä.

Tuotteiden tai varastokollien sisäiset siirrot

Monesti tuotteet tai varastokollit siirtyvät sisäisesti eri osastojen tai työvaiheiden välillä siten, että työntekijä siirtää ne joko käsin, trukilla, lavansiirtovaunulla, pumppukärryillä tai muilla kärryillä. Usein näihin siirtoihin siis sidotaan tuotannon työntekijän työaikaa. Se on pois siitä ajasta, jonka hän voisi käyttää tuotteiden valmistukseen tai kokoonpanoon. Yksittäisten lavojen tai kärryjen siirtely on melko tehotonta ja aiheuttaa paljon liikkumista.

Suuremmissa tehtaissa onkin monesti siirrytty ”maitojuniin”. Niissä vetotrukki vetää perässään vaunuja, joissa voi olla joko kärryjä tai lavoja. Tällöin yksi henkilö voi siirtää suuren määrän kärryjä/lavoja kerrallaan paikasta toiseen sen sijaan, että siirtelyyn osallistuisi useampi trukki. Nimitys maitojuna tulee siitä, että usein sillä ajetaan säännöllisesti kierros varastosta tuotantoon. Kierroksen aikana kuljettaja jättää varastolta tulevia tuotteita soluihin, ottaa sieltä tyhjiä kuormankantajia tai seuraavaan työvaiheeseen meneviä tuotteita mukaansa ja vie ne seuraaviin paikkoihin.

Automaattitrukit ja mobiilirobotit

Usein toistuvat, yksinkertaiset siirrot ovat myös melko helposti automatisoitavissa. Erilaiset automaattitrukit eli AGV:t ja mobiilirobotit ovat yleistymässä. Automaattitrukeilla voidaan korvata ihmisen ajama trukki esimerkiksi kuormalavojen hyllytyksessä ja lavojen noutamisessa hyllystä. Vaihtoehtoja löytyy eri kuormille ja nostokorkeuksille. Monesti nämä ovat kuitenkin sen verran kalliita ratkaisuja, että ne maksavat itsensä takaisin vasta, jos toimintaa tehdään kahdessa tai kolmessa vuorossa. Pelkkien lavojen siirron lisäksi pystytään usein automatisoimaan esimerkiksi roska-astioiden siirtoja tyhjennettäviksi ja takaisin paikoilleen.

Automaattitrukit vaativat navigointiin yleensä trukkitoimittajan oman ohjelman, sisäisen verkon ja toimittajan koodaaman kartan sekä varastoon asennettavia heijastimia, jotka osaltaan auttavat laitetta navigoinnissa. Järjestelmä voidaan integroida esimerkiksi varastonhallintajärjestelmään, jolloin laite saa ohjauskäskyjä suoraan sieltä. Automaattitrukit voivat toimia samassa ympäristössä ihmisten kanssa, mutta paras teho niistä saadaan, jos ne voivat toimia eristettyinä omalle alueelleen. Tällöin ne saavat liikkua suuremmalla nopeudella eikä ihminen pääse häiritsemään niiden toimintaa esimerkiksi jättämällä roskia kulkuväylälle tai hyllyttämällä lavoja vinoon.

Mobiiliroboteilla voidaan suorittaa yksinkertaisia laatikoiden tai lavojen siirtoja esimerkiksi varaston ja tuotantosolun, tuotannon eri vaiheiden tai tuotannon ja lähettämön välillä. Ratkaisuja niin laatikoiden kuin lavojenkin siirtoon on olemassa erikokoisia ja eri kantavuuksilla. Lisäksi roboteilla voidaan siirtää erilaisia kärryjä tai vetää esimerkiksi rullakoita. Navigointiin käytetään robotin tutkien ympäristöstä luomaa karttaa, jota pystyy itse muokkaamaan joko tabletilla tai tietokoneella – sinne voi esimerkiksi lisätä nouto- ja jättöpisteitä. Myös integrointi muihin järjestelmiin ja useamman robotin ”fleetin” hallinta on mahdollista, mutta niistä joutuu yleensä maksamaan erikseen.

Yleisimpiä mobiilirobotteja ovat esimerkiksi laatikoiden siirtoon tarkoitetut Omron LD-90 ja MiR200 sekä lavojen siirtoon tarkoitetut MiR1000 ja Robotize GoPal 800. Laatikoiden siirtoon tarkoitettuihin robotteihin myydään lisäosia, joiden avulla robotti voi ottaa laatikoita kyytiin jopa itsenäisesti tai liikuttaa erilaisia sille tarkoitettuja kärryjä.

Lavojen siirtoon tarkoitetut robotit myydään yleensä jonkinlaisen lavausaseman kanssa, jonka avulla robotti pystyy noutamaan lavan ja jättämään sen aseman päälle. Investointina mobiilirobotit ovat automaattitrukkeja edullisempi vaihtoehto. Ne myös maksavat itsensä yleensä melko nopeasti takaisin, jos niillä voidaan vapauttaa työntekijän työaikaa siirtoja tuottavampaan työhön. Lisäksi mobiilirobottien käytöllä saadaan tehostettua tuotannon virtausnopeutta, kun yksittäiset tuotteet tai laatikot voidaan siirtää seuraavaan vaiheeseen heti niiden valmistuttua. Mobiiliroboteilla voi ikään kuin korvata liukuhihnan silloin, kun siirtoja ei ole niin paljon, että hihnaa olisi kannattavaa rakentaa. Mobiilirobotteja voi hyödyntää myös silloin, kun liukuhihnan rakentaminen ei ole layoutin kannalta mahdollista.

Markkinoille on tullut myös automaattitrukin ja mobiilirobotin ominaisuuksia yhdistäviä älytrukkeja. Älytrukkien navigointi tapahtuu samalla tavalla kuin mobiilirobotin, mutta niissä on myös haarukat ja ne pystyvät ottamaan lavan kyytiinsä itse ja viemään sen paikasta toiseen. Yksi esimerkki tällaisesta on Agilox IGV.

Yhteistyörobotti eli cobotti

Hyvin lyhyt siirto, esimerkiksi raaka-aineen laitto laatikosta/lavalta työstökoneeseen tai siirto työstökoneesta toiseen tai laatikkoon/lavalle, voidaan automatisoida melko helposti yhteistyörobotilla eli cobotilla.

Yhteistyörobotteja voidaan pääsääntöisesti käyttää turvallisesti ihmisten lähellä ilman suoja-aitoja tai muita erillisiä turvaratkaisuja. Tämä mahdollistaa muun muassa sen, että cobottia voi käyttää useaan eri tehtävään saman työpäivän aikana. Myös sen opettaminen erilaisiin yksinkertaisiin tehtäviin on melko helppoa eikä välttämättä vaadi koodaamista. Vastaaviin siirtoihin voidaan käyttää myös teollisuusrobotteja, mutta ne vaativat yleensä kiinteän asennuksen, koodausta ja jonkinlaiset suojaukset ympärilleen. Yhteistyörobotin maksimikuorma on tosin yleensä melko pieni, 5–15 kg. Teollisuusrobotteja sen sijaan löytyy hyvin raskaidenkin kappaleiden käsittelyyn. Esimerkiksi Valmet Automotiven koritehtaalla teollisuusrobotit käsittelevät vaivattoman näköisesti auton runkoja.

Kuormankantajan valinta ja tuotteiden merkintä

Tuotteita tuotantoon kerättäessä niitä ei yleensä ole tarvetta pakata keräämisen jälkeen. Usein tuotteet kerätään suoraan kuormankantajalle, esimerkiksi kärrylle tai lavalle, jolla ne voidaan siirtää tuotantosoluun. Keräämiseen on monenlaisia vaihtoehtoja, joista oikean valintaan vaikuttavat muun muassa tuotteiden ominaisuudet, käytettävissä oleva tila ja siirtovälineet. Joissakin järjestelmissä tuotteet kerätään kärryssä oleviin merkittyihin laatikoihin tai osastoihin. Näin tiedetään varmasti, mikä tuote on missäkin, eivätkä tuotteet mene sekaisin. Tuotteiden tunnistettavuus ja se, minkälaista kärryä tai muuta kuormankantajaa käytetään, voivat vaikuttaa merkittävästi tuotteiden käytettävyyteen solussa. Sillä taas on suora vaikutus tuotannon tehokkuuteen ja virheettömyyteen.

On mietittävä tapauskohtaisesti, kannattaako kerätä koko tilauksen kaikki komponentit esimerkiksi samalle kärrylle, joka kulkee vaiheesta toiseen. Vai olisiko parempi toimittaa joka vaiheelle/solulle oma kärrynsä? Tällöin kärryn ollessa tyhjä työvaiheen suorittaja tietää kyseisen vaiheen olevan valmis ja kaikkien siihen tarkoitettujen osien olevan varmasti käytetty. Hyvä järjestelmä mahdollistaa kuormankantajan valinnan ohjauksen ja pystyy kertomaan työntekijälle, minkälaista vaihtoehtoa on milloinkin syytä käyttää.

Pakkaaminen ja lähettäminen

Jos kerättävä tuote on lähdössä muualle kuin omaan tuotantoon, se täytyy yleensä pakata. Näin varmistetaan, että tuote säilyy moitteettomassa kunnossa kuljetuksen ajan. Tuotteen voi pakata jo valmistettaessa, keräilyn yhteydessä tai vasta ennen lähettämistä.

Jos tuotannon volyymi on suuri, käytössä on yleensä jonkinlaisia pakkausautomaatteja, jotka tekevät tuotteista valmiita, lähetettäviä lavoja suoraan linjalla. Jos tuotteita ei pakata lähetysvalmiiksi tuotannossa ja käytössä on pienet resurssit, on yleensä tehokkainta, että sama henkilö suorittaa sekä keräilyn että pakkaamisen. Jos kuitenkin keräilyä ja pakkaamista on paljon, on tehokkaampaa suorittaa keräily erikseen ja pakkaaminen omana vaiheenaan.

Keräilyn pystyy hyvän järjestelmän ohjaamana suorittamaan tehokkaasti ja virheettömästi lähes kuka vain melko vähäisellä perehdytyksellä. Hyvin erilaisten tai monimuotoisten tuotteiden hyvä pakkaaminen puolestaan on keräilyä haastavampi tehtävä, jonka suorittaminen vaatii enemmän kokemusta. Tästä syystä jotkut suuremmat toimijat ovat ulkoistaneet haastavien tuotteiden pakkaamisen.

Jos pakkaamisen suorittaa eri henkilö kuin keräilyn ja samaan aikaan pakataan useita tilauksia, on oltava tarkkana, etteivät kerätyt tuotteet mene sekaisin. Hyvät merkinnät ja pakkaamista ohjaava varastonhallintajärjestelmä vähentävät virheitä.

Keräilyn ja pakkaamisen eriyttäminen mahdollistaa myös pakkausautomaattien käytön. Edistyneimmissä varastoissa (esim. Würthin logistiikkakeskuksessa Riihimäellä) tuotteet kerätään automaattivarastosta suoraan pakkausautomaatin tekemiin laatikoihin. Keräilyn jälkeen laatikot menevät automaattisen nuuttaus-, sulku- ja tarroituskoneen läpi. Pakattaessa tuotteet yleensä myös merkitään esimerkiksi kollitarralla tai lavalapulla.

Lähettämössä on hyvä olla selkeät omat paikat käsittelyä odottaville ja lähetysvalmiille lähetyksille. Ne voidaan toteuttaa esimerkiksi erilaisilla visuaalisilla menetelmillä, kuten lattiaan maalatuilla ruuduilla, kylteillä tai näyttöruuduilla. Eri lähetysten kiireellisyys olisi hyvä näkyä myös nopealla vilkaisulla. Erityisen tärkeää tämä on silloin, kun tuotannon työntekijät tuovat valmistuneita tuotteita lähettämöön. Näin tuotteet menevät varmasti oikeaan paikkaan.

On myös huomioitava, kuinka monella eri tavalla tai kuinka monen kuljetusliikkeen mukana lähetyksiä lähtee ja miten ne kaikki on mahdollista erotella toisistaan ja merkitä parhaalla mahdollisella tavalla. Lähetysdokumentit voivat parhaimmillaan tulla suoraan järjestelmästä, kun tilaus kuitataan toimitusvalmiiksi. Tällöin kuljetustilaukset voivat lähteä kuljetusliikkeille sähköisesti.

Inventointi

Reaaliaikaisesti päivittyvillä, paikkakohtaisilla saldoilla on yleensä positiivinen vaikutus saldotarkkuuteen. Tällöin inventointierot pysyvät pieninä ja saldoihin pystyy luottamaan. Yleensä tällaisissa järjestelmissä on käytössä jatkuva 0-paikkainventointi, jolloin paikan mennessä tyhjäksi järjestelmä kysyy kerääjältä, onko paikka oikeasti tyhjä. Tällöin vain ne tuotteet, joiden keräilypaikan saldo ei ole käynyt kertaakaan nollilla vuoden aikana, täytyy inventoida jollakin lailla ohjattuna, manuaalisena inventointina.

Yleensä järjestelmissä on mahdollisuus luoda näille manuaalisesti suoritettaville inventoinneille tehtäviä, tai niitä voi muodostua jopa automaattisesti. Näitä inventointitehtäviä voi sitten suorittaa pitkin vuotta silloin, kun siihen on aikaa. Pahimmillaan inventointi tehdään kerran vuodessa suurena ponnistuksena, jolloin pyritään laskemaan kaikki tuotteet esimerkiksi viikonlopun aikana. Tämä on kallista ja virheherkkää, eivätkä saldot pysy jatkuvasti kunnossa. Inventointia vaikeuttaa huomattavasti, jos tuotteen koko saldo on järjestelmässä yhdellä paikalla, vaikka sitä olisi varastoituna myös muualla. Pahimmillaan varastopaikkoja ei ole järjestelmässä ollenkaan, jolloin tuotteiden sijainnit ovat muistin varassa.